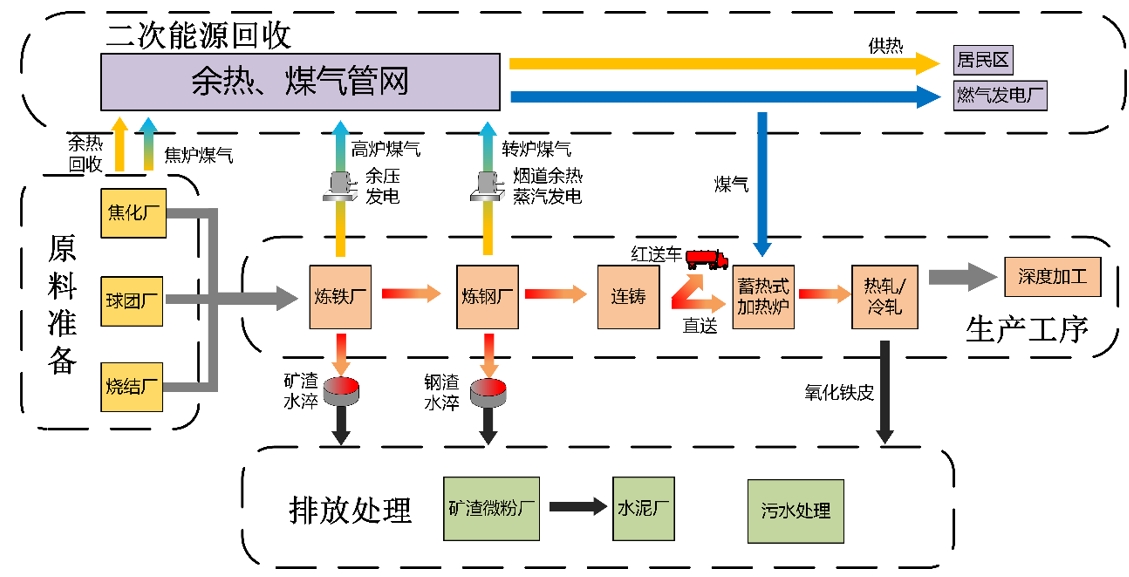

节能意味着需要加强对用能的质量和数量的管理, 优化用能结构,减少物流损失和能源介质不必要的排放;同时还需要大力回收生产过程中产生的二次能源,如余压、余热、余能和副产煤气等。钢铁工业开展节能减排工作应拓展和发挥三个功能,淘汰落后工艺、技术和设备;适时发展装备大型化、自动化,理顺钢铁制造流程;鼓励钢厂利用余热、余能、 剩余煤气实现能源高效转换和优化集成,降低新水消耗;大型钢铁联合企业应优化能源结构,向“只买煤、不买电、不用燃料油”的方向发展。

1)针对铁前系统

深入分析大型高炉配料成分、布料过程、元素迁移机理,建立以工业物联网为基础的参数检测、物料跟踪智能化管控系统,覆盖铁前生产过程中的监控盲点。根据炉况变化趋势和铁水质量要求,给出合理的控制决策,建立烧结、焦化、高炉配料及控制操作一体化的专家系统。结合现场操作知识优化专家系统,动态调整配矿、配焦及高炉的具体控制策略,包括布料、鼓风、喷煤,以实现能-质流流转过程的高效匹配,联合MES 形成“宏观调控-微观控制”的层次化协同机制。

2)针对二次能源网络

挖掘各类煤气的产生与消耗规律,结合煤气柜位置、煤气热值、管网压力和流量等因素,建立焦炉煤气、高炉煤气和转炉煤气转换转移模型。基于此模型,以煤气管网系统的产消平衡原理为基础,根据全流程对不同种类煤气和电能的需求量,调控焦炉和高炉的煤气的转换和转移比例,保证煤气综合系统的动态平衡,提高各类煤气和电能的利用率,为实现安全高效地能源转换与转移奠定基础。另外,高效地余热余能的回收利用技术可显著降低生产的总能耗和节约成本,考虑到多种余热余能的热值及数量存在较大的差异性,研究基于分布与集成相结合的余热余能梯级高效回收利用技术,以提高多种二次能源的综合利用率。